TOWAは超精密金型技術を中心に、その半導体分野で世界のトップを走り続けてきました。

「次世代」をフィールドに、顧客ニーズの1/4歩先の新しい未来を創造していくTOWAの事業領域をご紹介します。

TECHNOLOGY

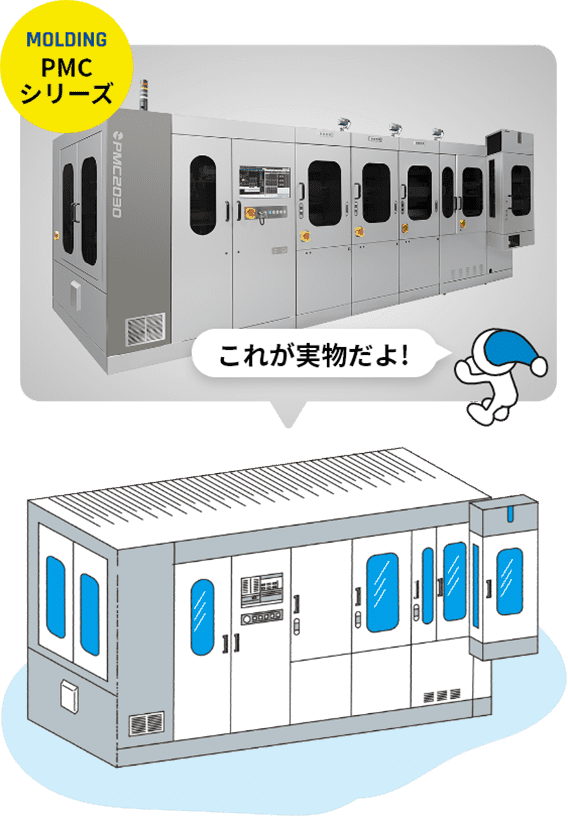

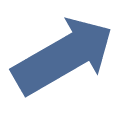

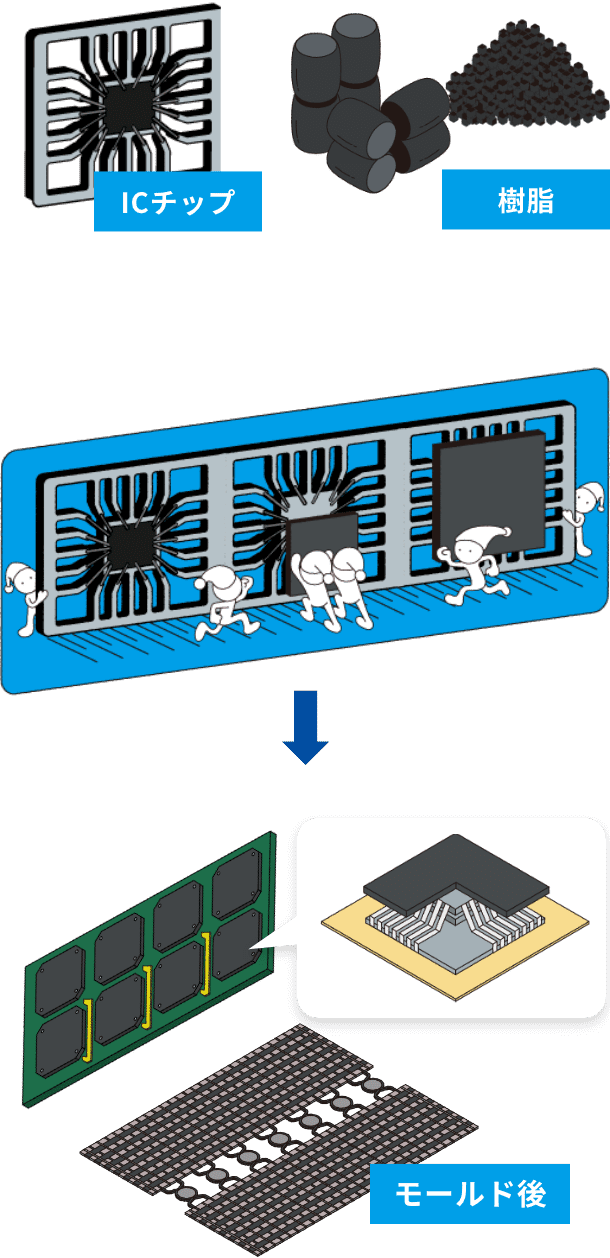

半導体は、複数の工程を経て生産されます。生産工程の中でも、特にICチップの保護に欠かせない

「モールディング」と「シンギュレーション」というパートをTOWAの技術が支えています。

ここでは、前工程の一部の流れから、後工程の一部であるTOWAの「モールディング」と「シンギュレーション」の技術をイラストで紹介します。

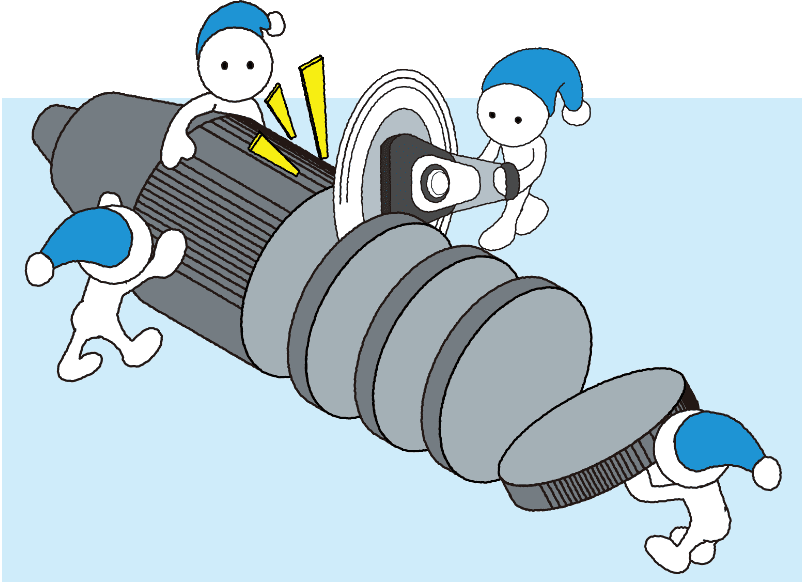

単結晶シリコンのインゴットをウェハ(円板状)に加工する。

IC回路が描かれた回路マスクのパターンをウェハ上に投影し、

フォトレジストを介してパターンを焼き付ける。

ダイヤモンドブレードでウェハをチップごとに分割する。

ウェハチップの電極をワイヤーでリードフレームに固定する。

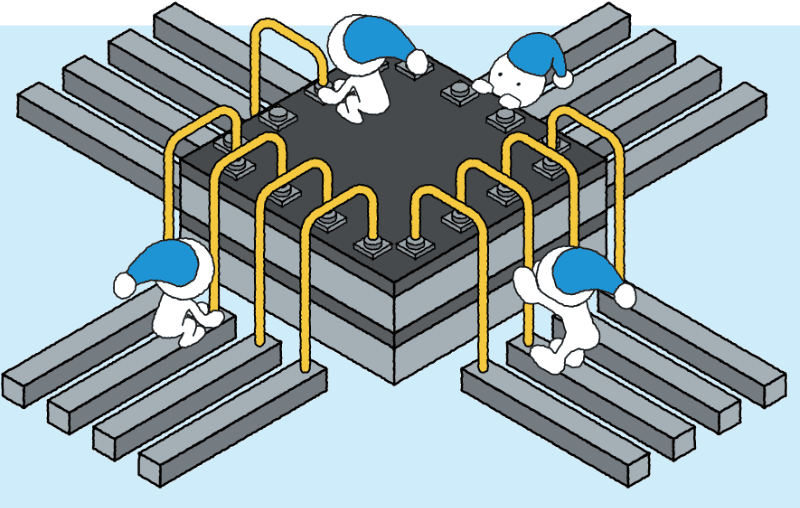

配線が完了したICチップと樹脂をセッティングし、装置正面のボタンを押すことで、

装置内の型に樹脂が充填され、全自動でICチップを封止することができる。

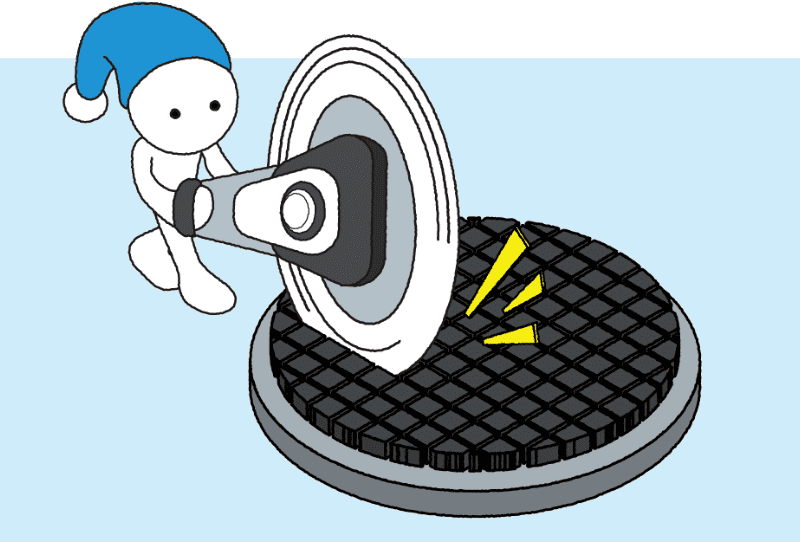

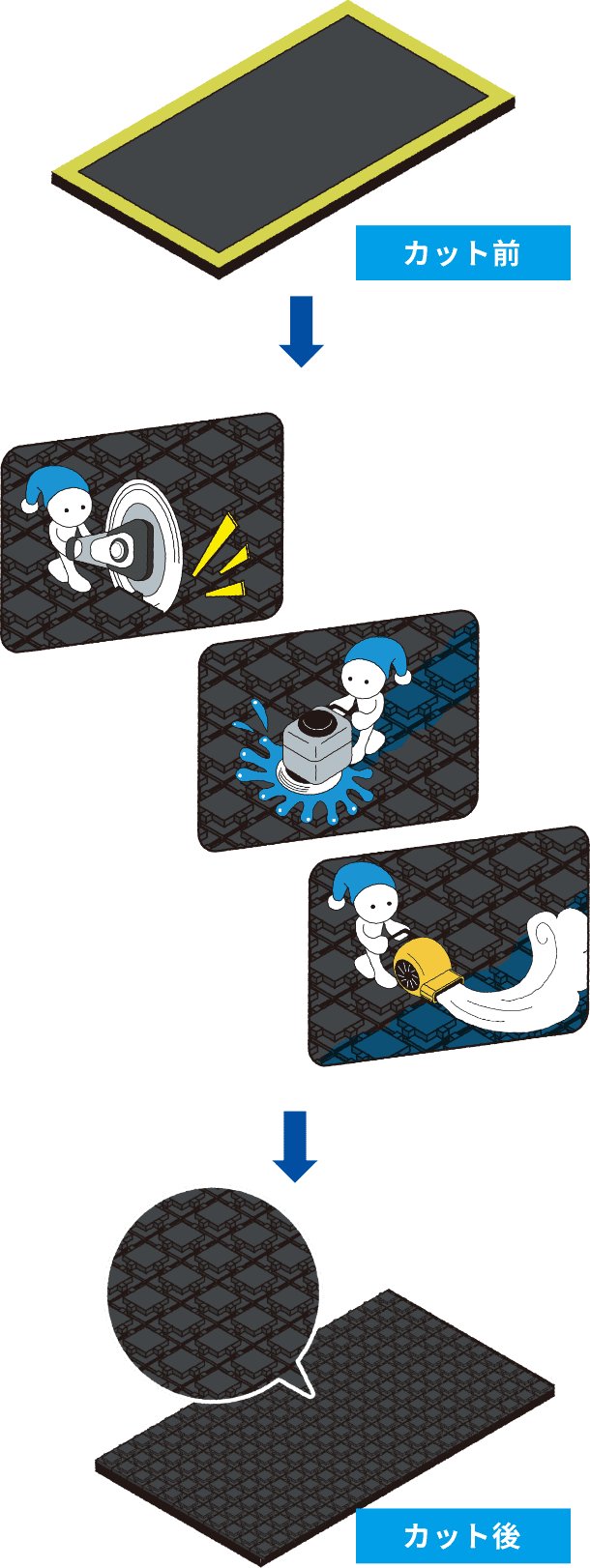

モールディング後のICチップを装置内のブレードで1枚ずつに切り分けます。

装置内ではカットだけでなく、洗浄や乾燥まで自動で行い、半導体が完成する最後の仕上げ工程になります。

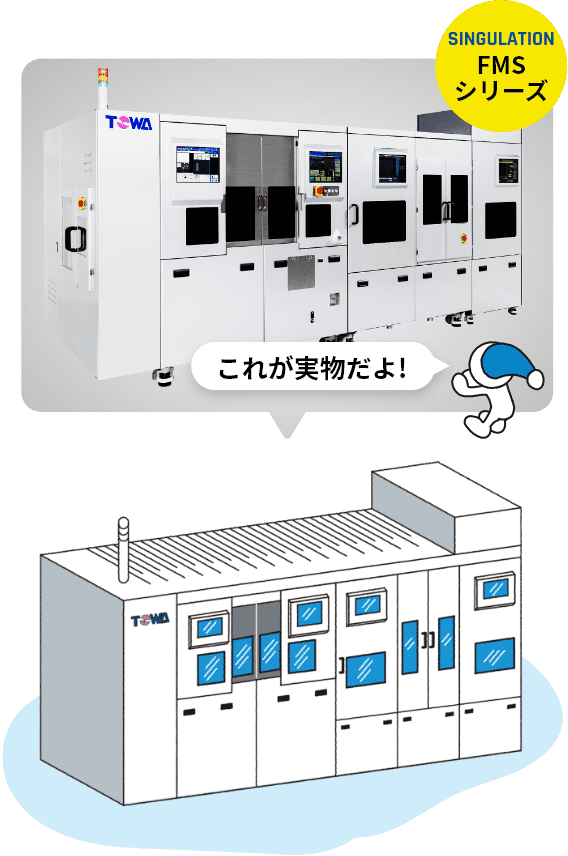

TOWAが作っています!

シンギュレーション装置

モールドしたIC チップの切り離し、パッケージングをするシンギュレーション技術は、

生産性向上に貢献しています。

01

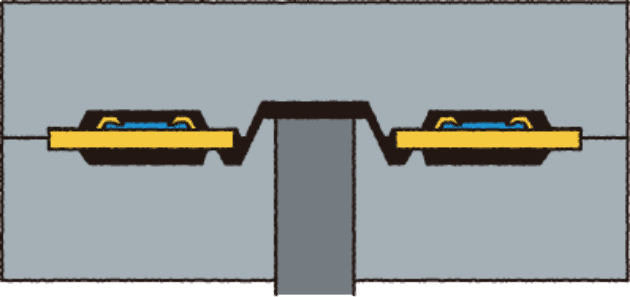

スマートフォン・PC

02

自動車

03

医療

04

バイオ・科学

05

ゲーム機・家電

06

銀行ATM